桃園機場捷運A1臺北車站及臺北雙子星大樓聯開案共構工程

工程概況

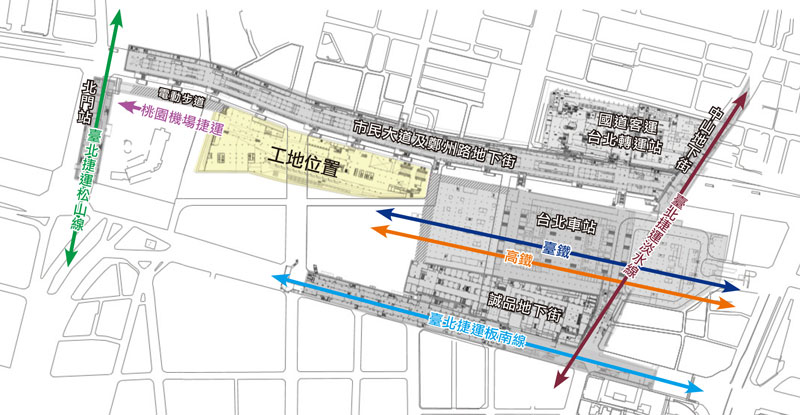

工程地點:臺北市市民大道一段、延平北路一段、北平西路、臺北車站所圍之區域

業主:臺北市政府捷運工程局北區工程處

設計單位:台灣世曦工程顧問股份有限公司

監造單位:臺北市政府捷運工程局北區工程處土木第三工務所、臺北市政府捷運工程局機電系統工程處電扶梯工務所

風險顧問:亞新工程顧問股份有限公司

施工廠商:互助營造股份有限公司

工程規模:

基地面積:31,602㎡

樓層數:4B/2F

建築面積:29,149㎡

總樓地板面積:124,033㎡

開挖深度:27.3 M

主要工程項目:

CA450B標工程:

假設工程:施工架、臨時水電、抽排水、抽排風、施工電梯

基礎工程:基樁、土方、安全支撐及構台、安全觀測

結構體工程:鋼筋、模板、混凝土澆置、鋼構及防火被覆

設備工程:電梯、電扶梯及電動步道工程

CA441H標工程:

A1車站地下四層地上二層建築裝修工程: 外牆工程、內裝工程、門窗工程、雜項工程

松山線G14車站建築裝修工程:G14站通風井裝修工程、防洪閘門

施工期間:2008.12~2015.06

得獎紀錄

105年度台北市政府公共工程卓越獎

104年度台北市政府捷運工程局頒發連續6年零傷亡暨零重大意外事故

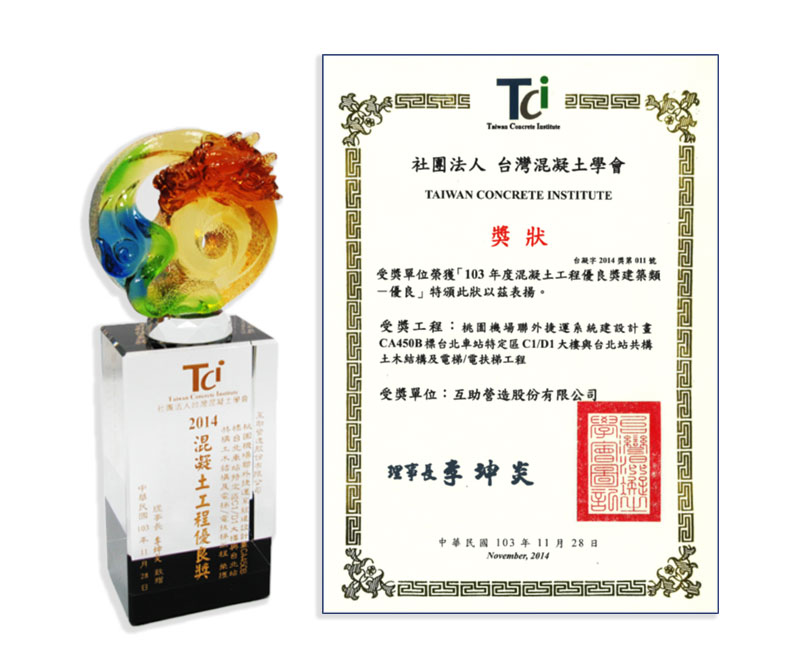

103年度混凝土工程奬 建築類優良奬

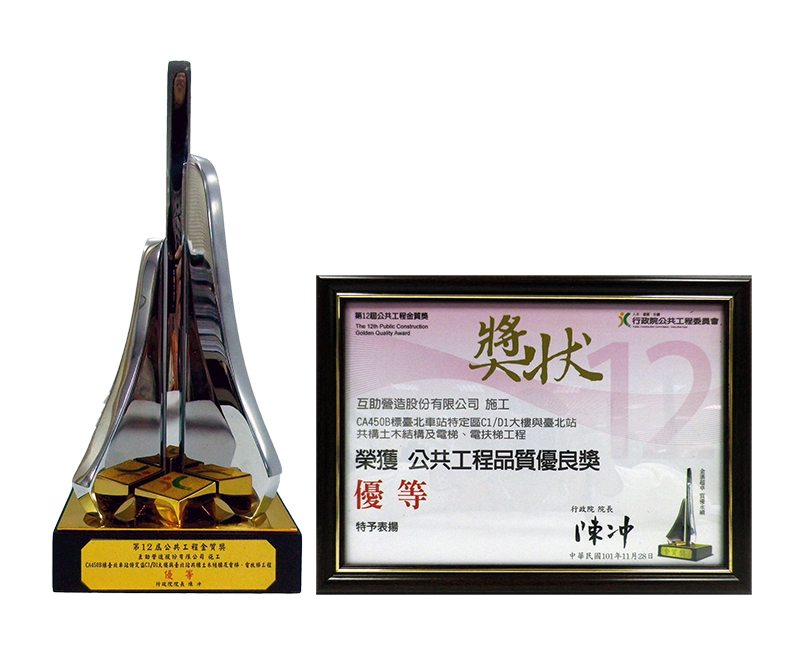

101年度第12屆公共工程金質獎優等

100年度台北市政府勞動檢查處頒發勞工安全衛生優良單位

99年度台北市政府勞動檢查處頒發自主管理工地優等

99年度台北市政府環保局舉辦第二次工程圍籬綠美化榮獲特優

98年度台北市政府環保局舉辦5S潔淨運動榮獲工程組第一名

工程創新與挑戰

一

於全台最大交通樞紐旁,進行大規模施工。

在工程進行階段,本案所面臨的最大挑戰,就是必須在台北火車站,這個全台最大交通樞紐旁,進行大規模施工。由於工區四周圍的道路如市民大道、重慶北路、忠孝西路等均為臺北市區內交通極為繁忙的市區一級道路,再加上台北車站本身又為台鐵、高鐵、捷運板南線、捷運淡水線等高運量軌道系統之交會點,每日出入之人潮據統計最高可達五十萬人次,周遭又有國道客運台北轉運站與台汽西站等兩大客運轉乘樞紐,施工動線及工序的安排,是極大的挑戰。

。

二

緊鄰敏感結構物深開挖,公共安全風險大。

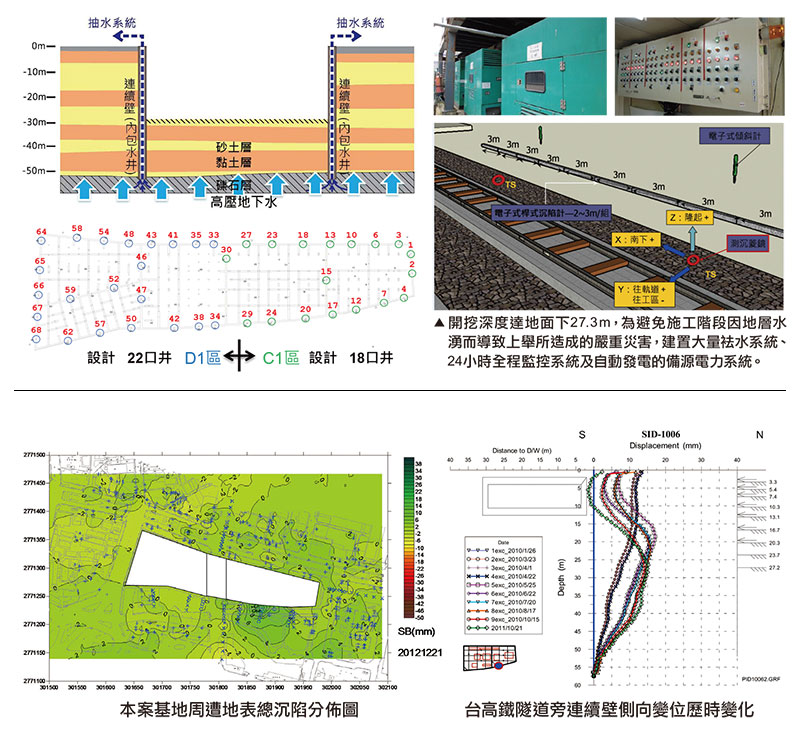

本案於開挖施工階段所面臨的嚴竣挑戰,是必須於市民大道(及其下方之鄭州路地下街)、台鐵西側地下停車場與台高鐵隧道的環繞下,進行超過27公尺的地下深開挖,特別是本案基地南側緊鄰每年高達7,200萬旅次且結構變動敏感性極高的台高鐵隧道,最短距離僅有60公分,施工稍有不慎即容易造成隧道變形進而影響列車行駛,導致施工的風險與影響程度要比一般的案子大許多。

為此,本案特別規畫了八層,總重量約可完成三座新光站前摩天大樓的H型鋼安全支撐,並提高開挖支撐的預壓力(一般案預壓力:50%,本案:65~80%),去控制連續壁的變形量,亦因此,本案支撐型鋼的尺寸較一般案子為大。

另外,本案亦於與週邊建物之間,以低壓灌漿的方式進行地質改良,以提升周邊土壤的勁度,減少變形量。

而存在於台北盆地深處松山與景美地層中的高壓地下水,亦是本案棘手的風險問題。為避免施工階段因地層水湧而導致上舉所造成的嚴重災害,我們建置了大量袪水系統,更配置了24小時全程監控系統及自動發電的備源電力系統。

因前述作法,與一直以來按部就班的謹慎施工,本案於相關大地的監測結果上,均呈現小於規範要求值的結果,成果十分卓越。

三

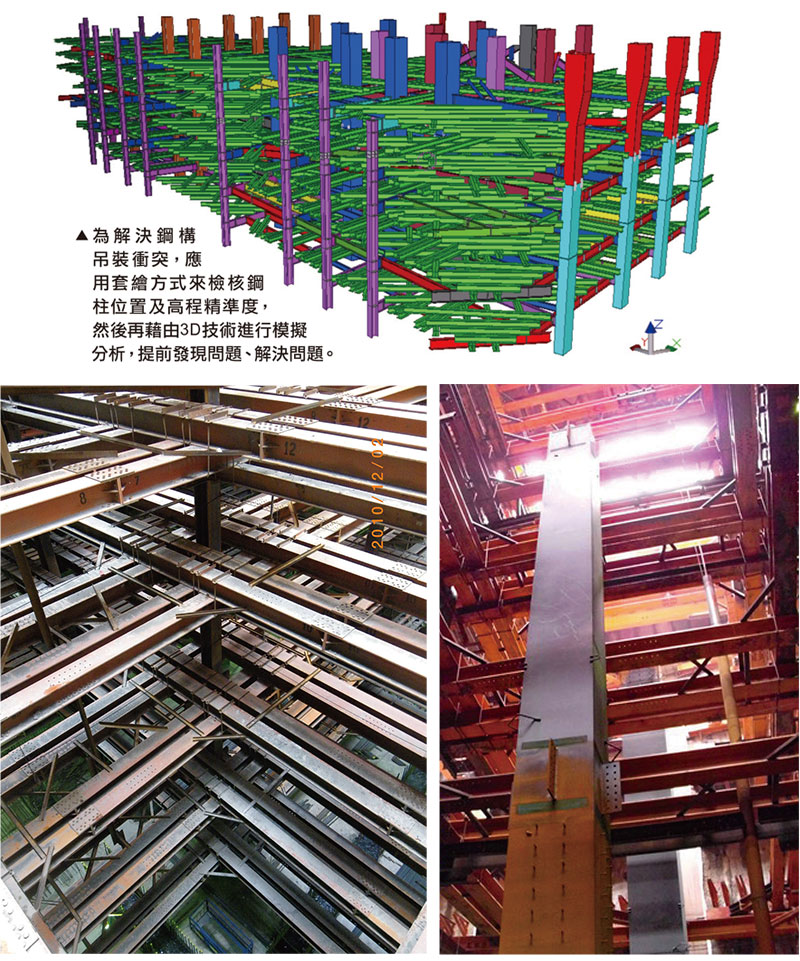

749根鋼柱構件及8906根鋼樑穿越八層H型鋼安全支撐系統的挑戰

結構體施作階段,本案面臨的最大挑戰是必須於H型鋼安全支撐存在的狀況下,進行鋼構件的吊裝。因支撐型鋼間的空隙最多只剩下6公尺,而且在垂直方向上幾乎每隔3公尺就有一層,導致最長可達14公尺的鋼樑在吊裝時,常常必須在支撐型鋼間找空隙,進行類似「穿針引線」般的移動,困難度與風險性甚高,且耗工、耗時。

為解決吊裝衝突,我們採取套繪方式來檢核鋼柱位置及高程精準度,然後再藉由3D技術進行模擬分析,提前發現問題,並利用多台吊車協同作業,在侷限的支撐縫隙間,依事前的規畫,讓鋼樑在三度空間裡移動,進行安裝。如此把749根鋼柱構件及8906根鋼樑在密密麻麻的支撐型鋼間逐一組裝完成。

此外,為承受結構耐震性,設計單位在荷重最重的塔樓區採用80mm的鋼板,這是目前臺灣可生產鋼板的極限厚度。為了確保這超厚鋼板的現場焊接品質,我們特別訂製了中鋼公司最新研發改良的高入熱量SM570MCHW型鋼板(抗拉強度570~720N/mm2,為目前建築結構採用強度最高之鋼板)。

本案鋼構需求量龐大,非單獨一家廠商可完全提供,在業主與互助盡最大努力搓和之下,國內前三名、互為競爭對手的專業鋼構廠商(中鋼構、春源鋼鐵,長榮開發),史無前例的首度共同合作。

每根鋼柱高度達40.7公尺,為確保施工安全必須分三節次吊裝(第一節:13.84m、第二節:14.4m、第三節:12.46m)。但要把三節箱型柱接合成密合無縫的鋼柱,焊接技術是最大關鍵。我們嚴格執行銲接前預熱溫度控制,並由4位電銲工進行連續24小時的焊接。鋼管的安裝及焊接。

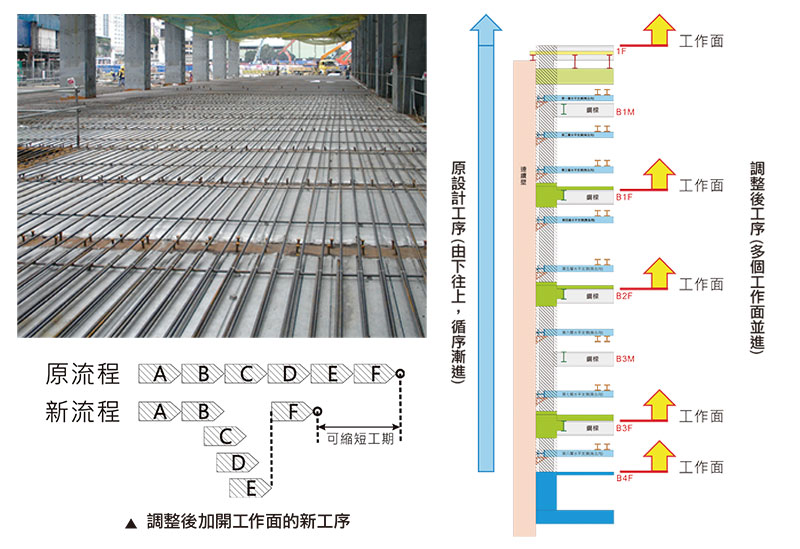

四 原設計工序多,工期短,里程碑達成不易。改採「新式平版型鋼承版」取代木模的創新工法,增加工作面來追趕工期。

結構體施作階段,本案所面臨的一大挑戰,是本工程依原設計需採明挖順打的方式施工,但鋼構又必須從基礎層開始吊裝,結構體亦必須待鋼構吊裝完成後,由下往上逐層施工,工序多,但工期卻短,里程碑達成不易。

為了克服此一問題,互助施工團隊與業主及設計單位多次評估後,決定將工序調整為多個樓層同時進行施工,以加開工作面的方式縮短整體作業時程,為此,在不改變原樓版結構斷面尺寸的前提下,引進了臺灣首次採用的「新式平版型鋼承版」來取代原設計的木模,以同時施作地下各層的樓版結構;除此之外,因多個工作面同時展開,亦透過縝密的規畫與頻繁的協調,使大量的人力與物料有條不紊地投入工作,才能把此一艱困的任務如期、如質完成。

五

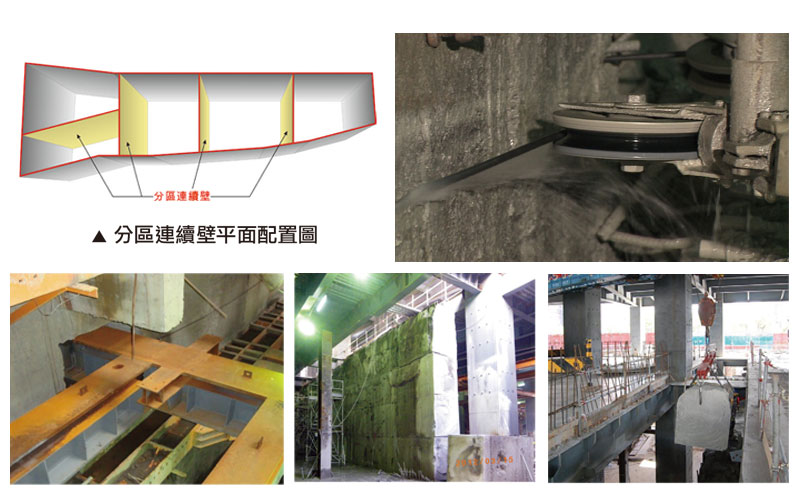

大量體分區連續壁採「混凝土鑽石鍊鋸切割無振動工法」切割移除。

當結構體施作至一段落後,本案隨即面臨另一大挑戰,即為分區連續壁的移除。

本案基地幅員廣大,為使開挖支撐階段每次開挖後架設支撐的時間縮至最短,基地內配置四道厚度約1.3公尺的橫置連續壁做為分區施工的區隔,但由於日後地下車站為一整體空間,若遭連續壁分割,對於後續的使用將大受影響,因此,該連續壁需於結構體施作至一個段落後予以移除。為了避免連續壁進行移除時,產生太大的振動,而影響周邊台、高鐵隧道的安全,經審慎評估後,特別採用了「混凝土鑽石鍊鋸切割無振動工法」,透過高速轉動的鏈鋸,將厚達1.3公尺的鋼筋混凝土連續壁先切開幾個開口讓鋼樑穿越,剩下未切除的部分再隨著工程進度逐步切除成規則的方塊,然後進行吊運移除,相較於一般傳統機具破碎工法,本工法不但低振動,而且低噪音,極為環保,而本案高達11,000m3的混凝土切割量,在臺灣工程界應是首見。

六

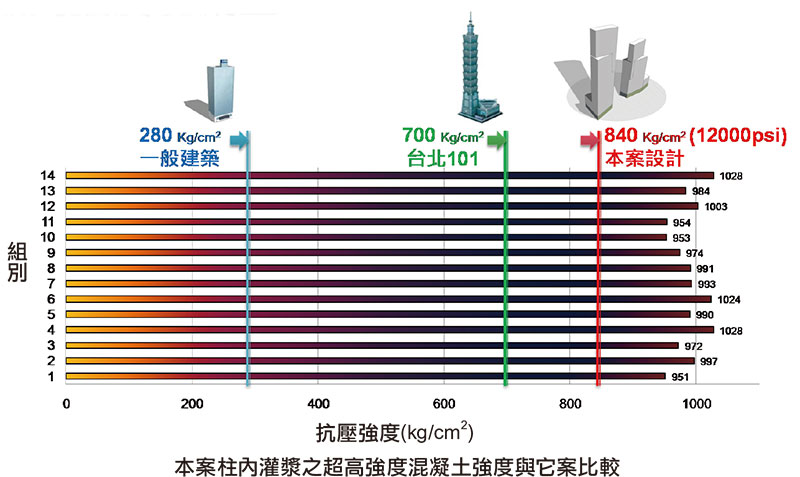

研究特殊配比,創造台灣最高強度混凝土。

為使結構更健全,本案在鋼柱內的混凝土配比設計上,特別委託台灣營建研究院專業團隊與接受台灣大學土木系詹穎雯教授的指導,針對高性能混凝土的材料、配比設計、坍流度等條件進行研究。經過無數次的研討及試體製作,灌注於鋼柱內的12,000磅的超高強度的自充填混凝土終於研製成功,一舉打破了台北101大樓10,000磅的工程紀錄。

七

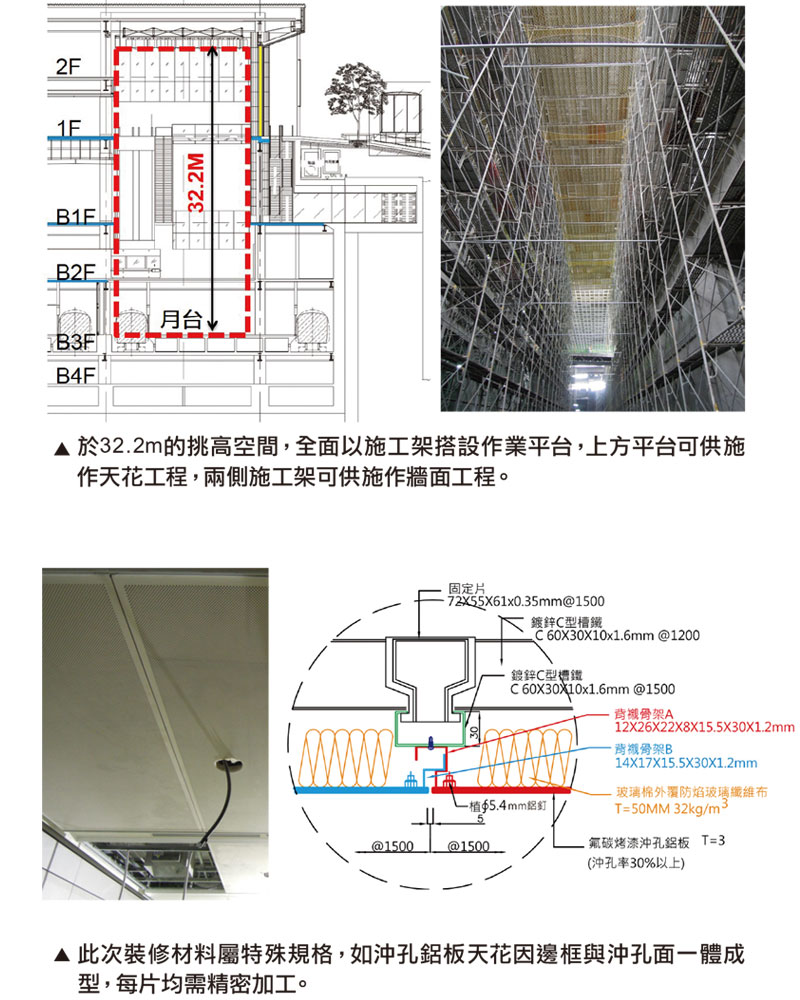

裝修材料屬特殊規格,須額外加工製作。

A1臺北車站內部裝修,地坪建材部分採用具有方向辨識性的天然花崗石設計,天花部分則依不同區域設計成多種不同型式的天花系統(如弧形擴張網垂板天花、金屬障板天花、金屬織布天花、烤漆鋁板天花等),牆面空間則採用氟碳烤漆鋁板牆,月臺挑空區設計以膠合強化安全玻璃護欄搭配鋁折板牆面,結構柱飾面則採鋁板氟碳烤漆之檸檬造型柱。

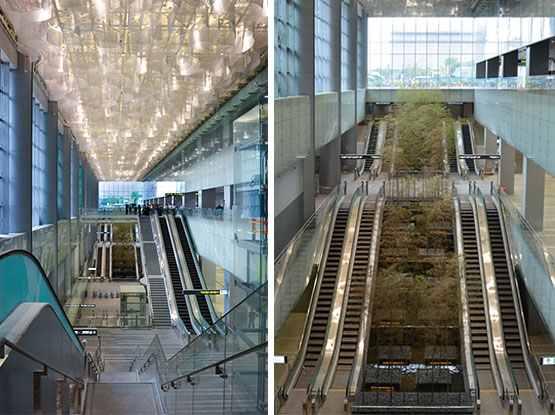

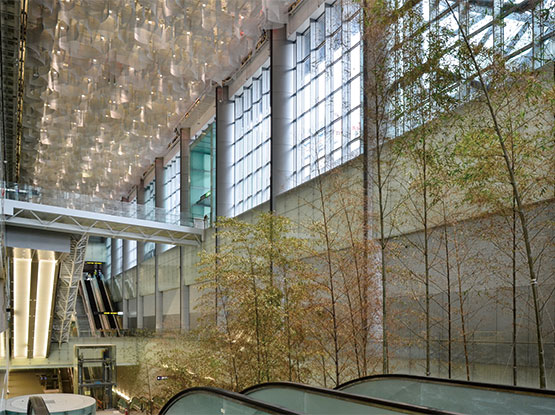

從B2穿堂層進入A1車站的動線上設計成階梯式竹林水瀑造景,讓旅客於搭乘電扶梯時彷彿置身林間般的清爽舒適。B3層的開放式月台層採挑空的設計,地坪採用具有方向辨識之天然花崗石,軌道區上方頂棚及側邊牆面均採全罩式的玻璃月台門設計。此外搭乘捷運進入國門的旅人能透過由月台層至地面2層的挑空區直接眺望清亮的臺北天空。

臺北車站(A1)地面層之外牆系統係採鋁帷幕框架系統,位於北側的土開大樓逃生梯部分之帷幕外牆則採複合式之防火玻璃不鏽鋼框架系統,以區隔車站區與土開逃生梯,提供未來萬一發生火災上層大樓人員逃生之用,這也是國內建築史上第一次引用複合式之防火玻璃不鏽鋼框架系統於外牆上的案例。

裝修施作階段,本工程面臨的最大挑戰是在備料的部分,因本工程乃是由普利茲克建築獎得主-日本建築師「槙文彥」設計,其所使用的裝修材料與台灣慣用材料不一樣,許多均屬特殊規格,需另外開模,耗時長,如天花在設計上其固定螺絲均不外露、沖孔鋁板天花因邊框與沖孔面一體成型,每片均需精密加工,特別是與牆面之介面,因牆板施工難免有誤差,故每片天花之尺寸均需現場丈量訂製,導致天花工程裝完標準板後,需再丈量異型板尺寸訂作生產,所需時間為一般天花工程的兩倍;另外,在設計上大量使用大尺寸超白玻璃作為裝修表面材,而該玻璃因生產難度高,且產量少,生產排程比一般玻璃長好幾倍,諸此種種,均讓本工程的裝修工作困難重重。

TOP